行业观察 快讯丨睡科技 雅兰布草研究院带你了解纤维原料如何到纱线的过程

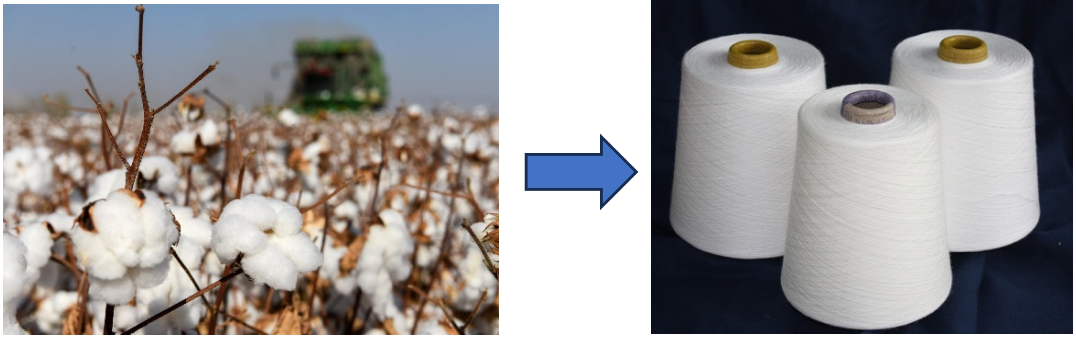

纺纱原就属于一项非常古老的活动,自史前时代起,人类便懂得将一些较短的纤维纺成长纱,然后再将其织成布。

纺纱:用物理或机械的方法将纺织纤维纺成纱线的过程。

PART.1

纺纱的基本原理

01.开清棉(清花)

主要任务

开松——将压紧的化纤包中的块状纤维开松成小块或小纤维束;

除杂——除去原料中的部分杂质;

混和——将各种性质的纤维均匀混和;

成卷——制成均匀的化纤卷供梳棉工序使用。

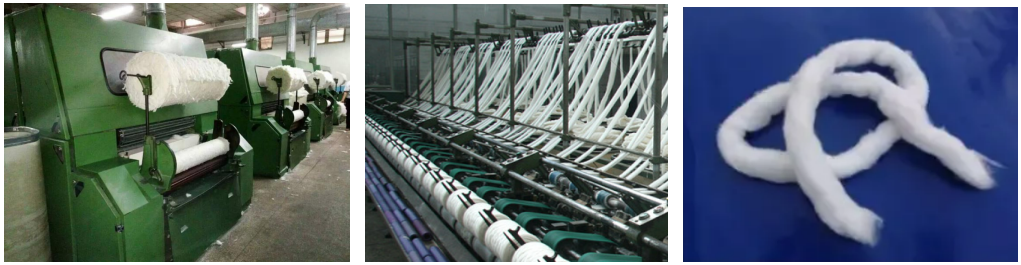

02.梳棉

将开清工序产生的棉卷喂入梳棉机,经梳理后获得棉条。

主要任务

梳理——获得单纤维;

除杂——清除杂疵、短绒;

混和——进行单纤维间的混和;

成条——制成均匀的棉条。

03.并条

为改善棉条的均匀度,将6~8根条子并合喂入并条机,经罗拉牵伸获得1根条子。

主要任务

匀整——改善棉条的条干均匀度,以便得到更均匀一致的纱线;

平行——力求棉条内的纤维更加伸直与平行;

混合——将各种纤维按要求混合;

成条——按要求成条状盛装在棉条桶内,以便下道工序生产。

04.粗纱

主要任务

牵伸——将条子抽长拉细成为粗纱;

加捻——给粗纱加上一定的捻度,提高粗纱强力;

卷绕——将加捻后的粗纱卷绕在筒管上。

05.细纱

主要任务

牵伸——将粗纱牵伸到所要求的特数;

加捻——给牵伸后的纱条加上一定的捻度,使之具有一定的强力、弹性和光泽;

卷绕——卷绕成管纱,便于运输和后加工。

06.后加工(络筒、并纱、捻线)

主要任务

◎ 改善产品的外观质量,通过烧毛、上蜡、络筒等去除纱疵和棉结杂质,改善条干均匀度和光洁度等;

◎ 改变产品的内在性能,通过并纱、捻线等提高成纱的强力;

◎ 稳定产品的结构状态,主要稳定纱线捻回;

◎ 制成适当的卷装形式便于运输、储存和进一步加工,如制成筒子纱、绞纱或打成大包、小包等。

络筒:

◎ 接长纱线,以增加纱线的卷装容量,提高后续工序的生产效率;

◎ 清除纱线上的疵点、杂质,改善纱线的品质和强力。

并纱:两根或两根以上的单纱并在一起。

捻线:两根或两根以上单纱并合在一起,加上一定捻度,加工成股线。

PART.2

纺纱工艺系统

为了获得具有不同品质标准的纱线,对于不同的纤维材料,应采取不同的纺纱方法和纺纱系统。01.棉纺纺纱系统

棉纺生产所用的原料有棉纤维和棉型化纤,其产品有纯棉纱、纯化纤纱和各种混纺纱等。在棉纺纺纱系统中,根据原料品质和成纱质量要求,又分为普梳系统、精梳系统和废纺系统。

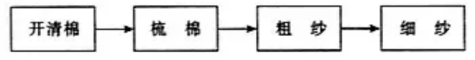

(1)普梳系统

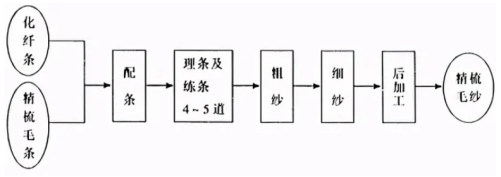

一般用于纺制粗、中特纱,供织造普通织物,其流程及半制品、成品名称如图所示。

▲普梳纺纱系统流程图

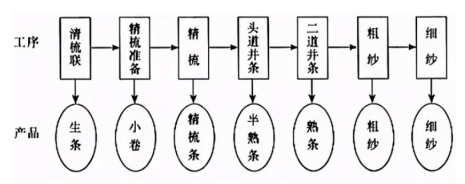

(2)精梳系统

精梳系统用于纺制高档棉纱、特种用纱或棉与化纤混纺纱。精梳系统的流程及半制品、成品名称如图所示。

▲精梳纺纱系统流程图

进一步清除纤维中的棉结、杂质和纤维疵点,排除一定长度以下的短纤维,提高纤维的长度整齐度和伸直度,将棉条拉细到一定粗细。

(3)废纺系统

废纺系统用于加工价格低廉的粗特棉纱,其流程如图所示。

02.化纤与棉混纺系统

涤纶(或其他化学纤维)与棉混纺时,因涤纶与棉纤维的性能及含杂不同,不能在精梳工序混合加工,需用格子制成条子后,再在头道并条机(混并)上进行混合,为保证混匀,需采用三道并条。其普梳与精梳纺纱工艺流程如图所示。

03.毛纺纺纱系统

毛纺纺纱系统是以羊毛纤维和毛型化纤为原料,在毛纺设备上纺制毛纱、毛羽化纤混纺纱和化纤纯纺纱的生产全过程。

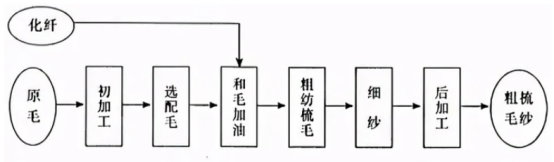

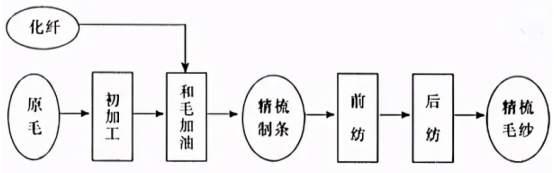

(1)粗梳毛纺系统

▲粗疏毛纺系统流程图如图所示。

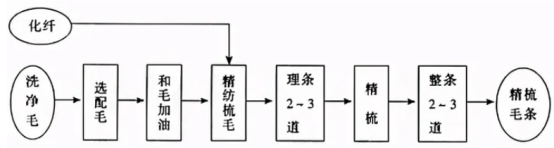

(2)精梳毛纺系统

▲精梳毛纺系统工序多、流程长,可分为直条和纺纱两大部分,其纺纱系统流程如图所示。

▲精梳制条也叫毛条制造,可单独设立工厂,产品(精梳毛条)可作为商品出售,毛条制造流程如图所示。

有些精梳毛纺厂没有制条工序,用精梳毛条作为原料,生产流程包括前纺、后纺,多数厂还没有毛条染色和复精梳的条染复精梳工序,复精梳是指毛条染色后的第二次精梳,复精梳工序流程和制条工序相似。不带复精梳工序时的精梳毛纺系统流程如下图所示。另外,还有一种介于精梳和粗梳之间的半精梳纺纱工艺系统。